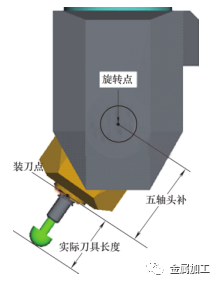

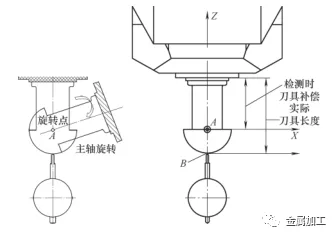

在競爭激烈的航空制造市場的推動下�����,利用五軸機床固有的補償功能配合精度球����、千分表���、宏程序和橢圓試塊可實現(xiàn)快速準確的五軸動態(tài)檢測�。功能為的簡稱���,又名刀具自動補償功能,原理是通過控制系統(tǒng)對五軸旋轉點到裝刀點的距離+實際的刀具長度(見圖3)進行多角度空間數(shù)學運算來實現(xiàn)將編程控制點轉化為實際刀具切削接觸點的過程�����。

圖1?��。遥裕茫性硎疽鈭D

五軸機床必須依據(jù)RTCP功能才能正確地進行多軸聯(lián)動切削運動���,假設忽略機械硬件的誤差問題五軸機床的實際運行軌跡和計算機編程(CAM)的NC代碼軌跡完全一致,所以將功能納入檢測方案中目的就是動態(tài)檢測時能完全準確地追蹤五軸聯(lián)動時機械運動機構的理論軌跡����,精準快速地達到檢測目的�。

具體實施方案如下:

1) 調整五軸機床靜態(tài)精度(靜態(tài)精度為動態(tài)精度的基礎)��,此項調整周期用時很長通常在年度二級保養(yǎng)時已測繪補償?shù)轿唬趧討B(tài)檢測前只需對主軸圓跳動�����、X/Y/Z/A/C軸的反向間隙和C軸極限回轉誤差用百分表進行復測不再運用激光干擾器進行精度調整。

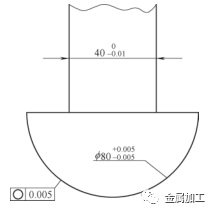

2)定制 φ 80mmR40mm的測量球(見圖4)���,要求球形直徑和圓度公差≤0.005mm���,表面粗糙度值Ra<0.8μm,鏡面��,避免硬件誤差對動態(tài)檢測結果的影響。

圖2 測量球

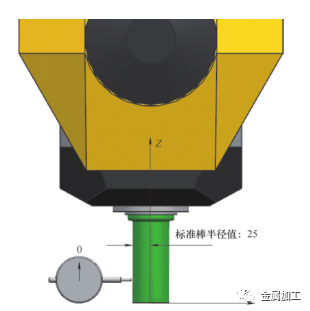

3)利用精度標準棒校對五軸頭固定旋轉補償值(見圖5)��,此數(shù)值在機床出廠時已經(jīng)測繪輸入?yún)?shù)表,由于機床在長時間使用和維修過程中可能會造成補償值的變化����,所以校對其值的正確性是必須的����。

圖3 校對五軸頭固定旋轉補償值

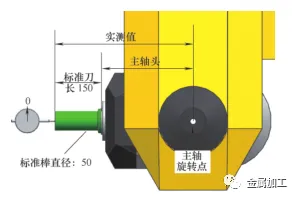

如圖5所示以標準棒中心設立坐標系,將千分表按圖放置�����,以標準棒最大外徑壓表0.1mm~后刻度歸零(壓表過程中注意排除X軸機械間隙)��;手動移動X軸至安全位置,如圖所示旋轉A軸至90度后再將主軸端面壓表對零這時X軸在設定坐標系中的位移值即為實測值�����;計算五軸頭補=實測值-標準刀長(150mm)-標準棒半徑(25mm)����。注意:在頭補復測時應全程取消五軸刀具補償功能����。

圖4 五軸頭補測量示意

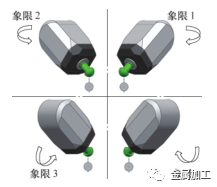

4)實施RTCP動態(tài)檢測��,首先設置動態(tài)旋轉點���,如圖7所示要使千分表在固定不動的情況下表頭接觸點在 φ 80mmR40mm半球外形上弧線運動����,只能選擇旋轉點作為運動坐標系原點因此先手動找到B點后再偏置至A點設立檢測坐標系����。

圖5 設立檢測坐標系

參照圖7將刀具實際補償值減短一個球頭半徑值(40mm)作為檢測程序運行時刀具長度補償(D01)值�����,運行檢測宏程序對五軸機床的動態(tài)精度進行多角度多軸聯(lián)動檢測(見圖8)宏程序如下。

N1 #1=90

N2 #2=45

N3 TROFOOF

N4 M06 T01 D01

N5 G0 A0 C0

N6 TRAOTI

N7 G90 G54 G01 Z100 F5000

N8 X0 Y0

N9 Z0

N10 M01

N11 G01 A=#1 F1000

N12 A=-#1

N13 A0

N14 M01

N15 C=#1

N16 A=#1 F1000

N17 A=-#1

N18 A0

N19 M01

N20 C=-#1

N21 A=#1 F1000

N22 A=-#1

N23 A0

N24 C0

N25 M01

N26 C=#2

N27 G01 A=#1 F1000

N28 A=-#1

N29 A0

N30 M01

N31 C=-#2

N32 A=#1 F1000

N33 A=-#1

N34 A0

N35 M01

……

圖6 五軸機床動態(tài)精度檢測

5)對五軸動態(tài)檢測結果進行驗證,通過對比分析動態(tài)檢測結果和試切件三坐標計量結果��,誤差重合率達96%~98%以上����,實踐驗證五軸動態(tài)檢測的準確性和可行性。